Combinazione di soluzioni per l’operatore logistico Tamer in Arabia Saudita

Nel magazzino sono presenti soluzioni multiple per gestire oltre 200 referenze

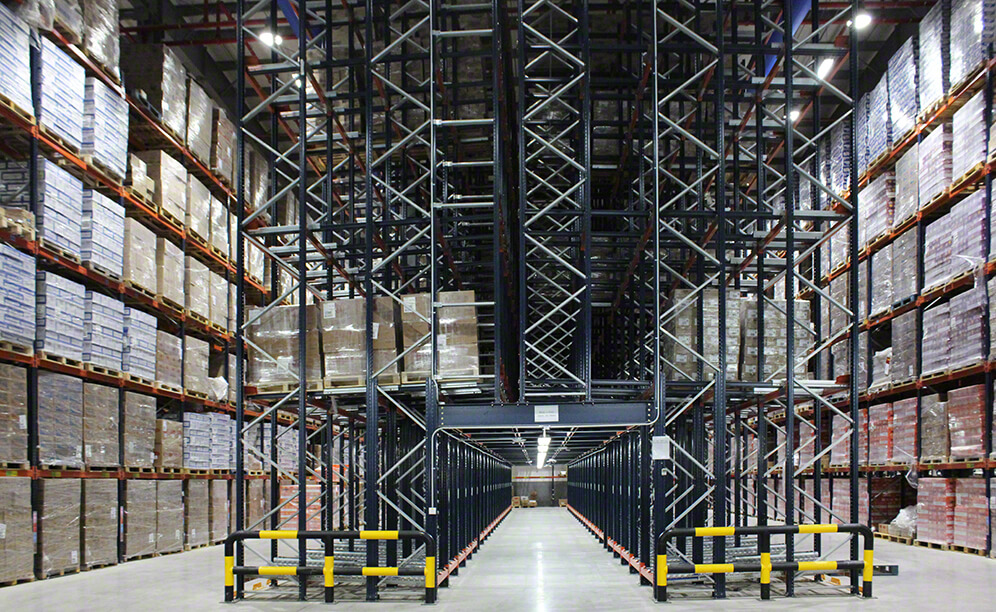

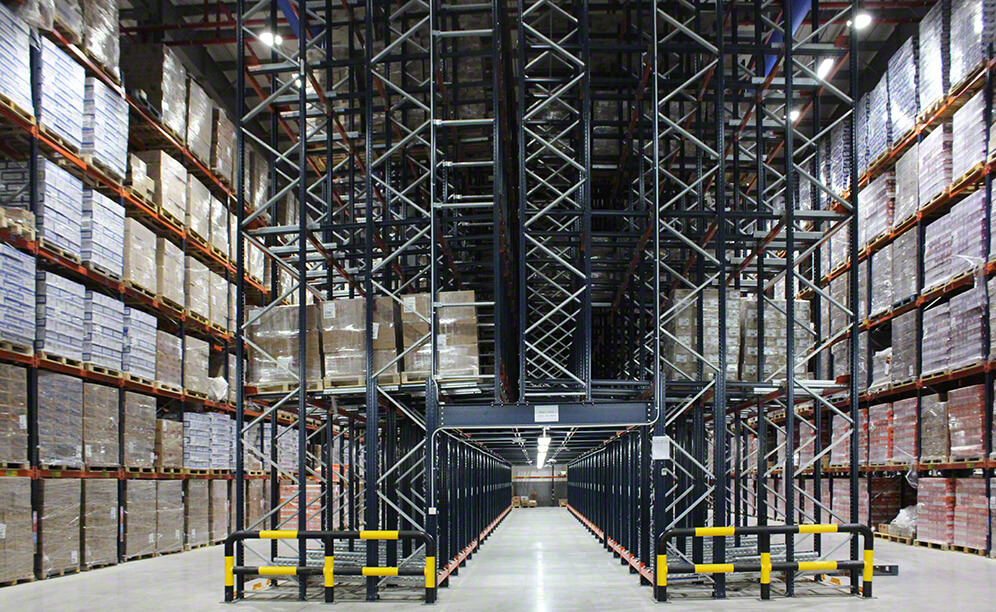

Mecalux, in collaborazione con Alshaya, ha attrezzato il magazzino di 32.600 m2 dell’operatore logistico Tamer a Jeddah, in Arabia Saudita, con scaffalature portapallet, scaffalature ad accumulo con Pallet Shuttle, scaffalature push-back e un tunnel dove preparare il picking con canali a gravità.

Mecalux, in collaborazione con Alshaya, ha attrezzato il magazzino di 32.600 m2 dell’operatore logistico Tamer a Jeddah, in Arabia Saudita, con scaffalature portapallet, scaffalature ad accumulo con Pallet Shuttle, scaffalature push-back e un tunnel con canali a gravità per agevolare le attività di picking. Complessivamente, si è ottenuta una capacità è di 22.706 posti pallet.

Il magazzino di Tamert comprende più soluzioni progettate per gestire oltre 200 referenze, semplificare l’arrivo di 700 pallet al giorno e velocizzare la preparazione di una media di 440 ordini giornalieri.

A proposito di Tamer

Fondata nel 1922, Tamer è uno dei maggiori operatori logistici dell’Arabia Saudita. Lavora per imprese del settore sanitario e della bellezza nonché per produttori di beni di consumo. Oltre alle attività principali di importazione, stoccaggio e distribuzione dei prodotti, l'impresa si occupa anche della creazione di campagne marketing. Va notato che, seppur la base operativa di Tamer si trovi in Arabia Saudita, l'azienda distribuisce i prodotti in altri paesi grazie ad accordi commerciali e partnership con operatori logistici internazionali.

La società continua a crescere e negli anni tanto da diventare un punto di riferimento per numerose aziende. La chiave del successo risiede negli investimenti. Il management ha optato per una strategia aziendale votata al costante miglioramento dei processi di stoccaggio e distribuzione al fine di soddisfare i clienti.

Oltre 200 referenze in 32.600 m2

Per impulsare l’espansione delle proprie attività, l’impresa ha appena avviato un nuovo centro logistico di 32.600 m2 destinato allo stoccaggio di beni di consumo deperibili. Per sfruttare questa superficie, l'azienda aveva bisogno di installare sistemi di stoccaggio che utilizzassero lo spazio in modo ottimale, al fine di massimizzare la capacità.

Come sostiene Samer Sabri, direttore esecutivo di Tamer: “Il progetto di magazzino era la nostra priorità. Il centro doveva essere in grado di ricevere le oltre 200 referenze con cui lavoriamo e di evadere 440 ordini giornalieri.”

La sfida per l'impresa è rappresentata dall'eterogeneità delle referenze, elemento che ha indotto Mecalux, in collaborazione con Alshaya, a proporre l'installazione di quattro sistemi di stoccaggio, ognuno destinato a referenze e cicli operativi specifici:

- Scaffalature portapallet

- Scaffalature a stoccaggio intensivo con sistema Pallet Shuttle

- Scaffalature push-back

- Canali a gravità per picking

“Per scegliere queste soluzioni, abbiamo considerato la semplicità di movimentazione dei prodotti ”, spiega il direttore esecutivo di Tamer. Una gestione semplice della merce è fondamentale per affrontare l’entrata di 700 pallet e la distribuzione di altri 800.

Gestione e prelievo rapidi: strutture a doppia profondità

Sono state installate scaffalature portapallet a singola e a doppia profondità praticamente in tutto il magazzino. Misurano 10 m di altezza, su sei livelli, e hanno una capacità di stoccaggio di 13.980 posti pallet. Offrono accesso diretto ai prodotti, velocizzando così la gestione della merce nonché il deposito dei pallet e il prelievo dalle rispettive ubicazioni. Qui sono stoccati i prodotti ad alta rotazione come, ad esempio, i prodotti alimentari più richiesti e più vicini alla data di scadenza.

Meno corsie e più spazio: shuttle e criterio LIFO

Il magazzino è formato da blocchi di scaffalature per lo stoccaggio intensivo con il sistema Pallet Shuttle. Misurano 11 m di altezza, su cinque livelli, e hanno canali profondi 14 m in cui è possibile stoccare fino a 13 pallet. Questo sistema elimina il numero di corsie e sfrutta tutto lo spazio disponibile fornendo una capacità di 6.350 posti pallet. Ogni blocco di scaffalature ha un corridoio su ciascun lato. Mecalux ha fornito a Tamer dodici Pallet Shuttle in tutto, grazie ai quali si ottiene maggiore dinamicità nella gestione dei carichi.

Questa configurazione, rende possibile gestire la merce secondo il principio FIFO (i pallet vengono inseriti da una corsia e prelevati da quella opposta) oppure LIFO (i pallet vengono inseriti ed estratti dalla stessa corsia) a seconda delle esigenze logistiche di Tamer.

“Con questa soluzione non solo abbiamo ottenuto maggiore capacità di stoccaggio, ma abbiamo aumentato la velocità operativa perché gli operatori non devono entrare nel tunnel con i carrelli elevatori,” sottolinea Samer Sabri.

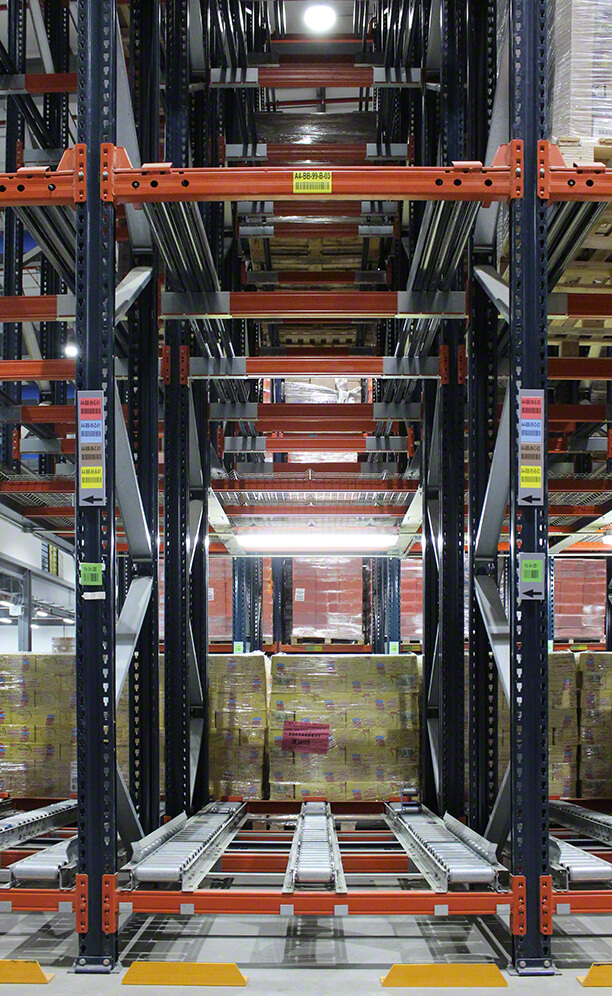

Soluzioni per il picking: Push-back e canali a gravità

Ogni giorno si preparano 440 ordini, ognuno formato da circa 21 linee. Per agevolare il lavoro degli operatori, è stata progettata un’area specifica in cui preparare gli ordini. Mecalux ha installato dieci blocchi di scaffalature push-back e, nella parte inferiore, ha aperto un tunnel per picking dove gli operatori prelevano le referenze comprese nei vari ordini direttamente dai pallet stoccati nei canali a gravità.

Nelle scaffalature push-back vengono depositati i prodotti di scorta del tunnel per picking. Trovandosi letteralmente in cima alla scaffalatura, il riassortimento è garantito e velocizzato. In questo sistema i pallet vengono inseriti nei singoli canali e si spostano per effetto di spinta con l’ausilio dei carrelli elevatori. In quanto al tunnel per picking, è formato da canali a gravità per picking su entrambi i lati.

I pallet vengono inseriti sulle corsie di scorrimento leggermente inclinate e si spostano per forza della gravità fino all’estremità opposta, rivolta verso il tunnel per picking. Il vantaggio è che i pallet di scorta sono stoccati nello stesso canale, per cui i prodotti necessari sono sempre disponibili.

Quattro soluzioni, un solo magazzino

La combinazione di diversi sistemi apporta all'azienda molteplici vantaggi. Unendo la flessibilità delle scaffalature portapallet alla rapidità del sistema Pallet Shuttle, è stato possibile ottimizzare le fasi operative legate allo stoccaggio intensivo.

Per quanto riguarda la preparazione degli ordini, il miglioramento si deve all’allestimento di un’area attrezzata con scaffalature push-back e tunnel per picking al livello inferiore. Gli operatori percorrono il tunnel per picking per prelevare i prodotti compresi nei singoli ordini. Seguono il metodo di raggruppamento degli ordini, che consiste nel confezionare contemporaneamente vari ordini.

Samer Sabri - Direttore esecutivo di Tamer

“Quando abbiamo attrezzato il nostro magazzino sapevamo di volere lavorare con Mecalux per l’ottima qualità dei prodotti. L’impianto è stato adattato alle caratteristiche delle nostre attività e alle nostre esigenze logistiche per offrirci capacità e rendere più dinamiche le attività di preparazione degli ordini.”

Vantaggi per Tamer

- Preparazione di 440 ordini al giorno: nel magazzino è stata allestita un’area specifica in cui preparare ordini che comprendono una media di 21 linee ciascuno.

- Dinamicità operativa: il magazzino agevola in particolare le attività degli operatori consentendo ogni giorno di ricevere 700 pallet e di distribuirne 800.

- Elevata capacità di stoccaggio: i sistemi di Mecalux sfruttano al massimo la superficie fornendo una capacità di 22.706 posti pallet.

| Magazzino di Tamer | |

|---|---|

| Capacità di stoccaggio: | 22.706 posti pallet |

| Dimensioni dei pallet: | 1.000 x 1.200 mm |

| Peso massimo dei pallet: | 1.000 kg |

| Altezza delle scaffalature: | 11 m |

Galleria

Magazzino di Tamer con varie soluzioni di stoccaggio

Consultate un esperto